La dureza se ha definido diversamente por la resistencia

a la penetración local, al rayado, al trabajo a máquina, al desgaste o abrasión, y a la fluencia

o cesión del material. La multiplicidad de definiciones y la correspondiente multiplicidad de

instrumentos medidores de dureza, junto con la carencia de una definición fundamental, indican

que la dureza no puede ser una propiedad fundamental de un material, sino más bien una propiedad

compuesta que comprende la resistencia a la fluencia, el endurecimiento por trabajo, la

resistencia verdadera a la tracción, el módulo de elasticidad y algunas otras.

La dureza por rayado se mide por la escala de Mohs de los minerales la cual está dispuesta de tal

manera que cada mineral raya al mineral del número inmediato inferior. La dureza en su relación

con la disposición del material para su trabajo a máquina y con el desgaste y la abrasión se

trata generalmente en las pruebas de trabajo directo a máquina o de desgaste, y pocos intentos se

han hecho para separar la dureza misma, como una cantidad expresada numéricamente, de los

resultados de tales pruebas.

La resistencia a la penetración localizada, o dureza de indentación o huella, se usa mucho

industrialmente como una medida de la dureza, e indirectamente como un indicador de otras

propiedades deseadas en un producto fabricado. Las prueba de huella o indentación descritas más

adelante son esencialmente no destructivas, y en la mayoría de las aplicaciones puede considerar

que no echan a perder las piezas, de manera que pueden aplicarse a cada una de las fabricadas, y

por las relaciones empíricas entre la dureza con propiedades tales como la resistencia a la

tracción, la resistencia a la fatiga y la resistencia al choque se pueden localizar y rechazar

piezas que puedan ser deficientes en estas últimas propiedades.

La dureza Brinell se determina forzando a una esfera templada a penetrar en la superficie de un

material por medio de una carga conocida y midiendo el diámetro de la huella (o indentacíon)

dejada después de la prueba. El número de dureza Brinell, o simplemente el número Brinell, se

obtiene dividiendo carga aplicada, en kilogramos, por la superficie real de la huella, en

milímetros cuadrados. Se pueden usar bolas de cojinetes de acero templado para durezas hasta de

450, pero para durezas superiores deben empicarse bolas de acero con tratamientos especiales o

joyas para evitar el aplanamiento del indentador. La bola de tamaño modelo es de 10 mm y las

cargas típicas de 3 000 kg para aceros y 500 kg para los metales no ferrosos más blandos; se

emplea una carga de 100 kg ocasionalmente para materiales muy blandos. Si por razones especiales

se emplea una bola de cualquier otro tamaño. Las lecturas o indicaciones obtenidas con bolas y

cargas diferentes de las normales deben llevar datos relativos a la carga y al tamaño de la bola

usada, ya que tales lecturas son sólo aproximadamente iguales a las obtenidas en las condiciones

normalizadas.

El tamaño de la probeta debe ser lo suficientemente grande para asegurar que en ninguna parte

alcance la superficie libre de fluencia plástica del material que se encuentra en torno a la

impresión o huella, y en ningún caso debe ser el espesor menor de 10 veces la profundidad de la

impresión ni el ancho menor de 3 veces el diámetro de la misma. La carga deberá aplicarse en

forma constante y continua y habrá de mantenerse por lo menos 10 segundos en el caso de

materiales ferrosos y 30 segundos en el caso de la mayoría de los no ferrosos. Pueden ser

necesarios periodos más largos en ciertos materiales blandos que muestren escurrimiento plástico

a la temperatura ambiente. Al ensayar materiales delgados, no es permitido acumular varios

espesores del mismo elemento bajo el indentador, porque las lecturas así obtenidas serán

invariablemente más bajas que las reales. Con tales materiales se necesitan cargas e

indentadores más pequeños, o bien métodos diferentes para las pruebas o ensayos de dureza.

En la prueba Brinell normal, se mide el diámetro de la huella o impresión con un microscopio de

mano de poco aumento, pero para trabajo de producción existen varias máquinas de ensayos que

miden automáticamente la profundidad de la impresión y a partir de ella dan lecturas de dureza.

Tales máquinas deben calibrarse con frecuencia sobre sólidos de prueba de durezas conocidas.

En el método Rockwell de ensayo de dureza, se determina la profundidad de penetración de un

indentador bajo ciertas condiciones arbitrarias de prueba. El indentador puede ser una esfera de

acero de algún diámetro especificado o un diamante cónico de punta esférica, llamado Brale, con

un ángulo de 120° y un radio en la punta de 0.2 mm. Se aplica primero una carga menor de 10 kg

que produce una penetración inicial y mantiene al indentador en posición. Bajo esta situación,

se ajusta la escala medidora de profundidad a su valor máximo arbitrario de 130 si se usa

cualquiera de las esferas, o a 100 si se emplea la punta Brale. Después se aplica una carga

mayor de 60, 100 o 150 kg regulada con un amortiguador (dashpot) y luego se retira, retornando a

la carga menor de 10 kg. Entonces se lee el número de dureza en la escala medidora de la

penetración, y esta escala está dispuesta de tal manera que los materiales blandos con

penetraciones profundas dan números de dureza bajos.

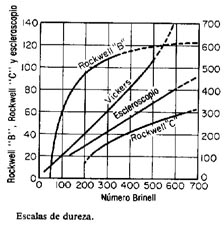

Es posible obtener una variedad de combinaciones de indentador y carga mayor; las más comúnmente

usadas son RB usando como indentador una esfera de l/16 de pulgada y una carga mayor de 100 kg, y

R, usando una punta Brale como indentador y una carga mayor de 150 kg (véase "Rockwell Hardness

and Rockweil Superficial Hardness of Metallic Materials", ASTM El8-61).

En comparación con una prueba de Brinell, el método Rockwell hace una impresión o huella más

pequeña, puede usarse en material más delgado, y es mucho más rápido, ya que los números de

dureza se leen directamente y no necesitan calcularse. Sin embargo, la prueba de Brinell se

puede hacer sin aparatos especiales y se te tiene en mejor consideración para uso de laboratorio.

Hay también una prueba Rockweil de dureza superficial semejante a la Rockwell regular, excepto

en que la indentación es menos profunda.

El método Vickers para probar la dureza es semejante en principio al Brinell en que expresa el

resultado en función de la presión originada bajo el indentador y usa las mismas unidades,

kilogramos por milímetro cuadrado. El indentador es un diamante en forma de pirámide de base

cuadrada con un ángulo en el vértice de 136o, las cargas son mucho más ligeras, variando entre 1

y 120 kg, y la impresión de mide por medio de un microscopio compuesto de aumento mediano

Entre otros métodos de ensayos de dureza deben mencionarse el escleroscopio, en el cual un

martinete con punta de diamante se deja caer sobre la superficie y el rebote del martinete se

toma con un índice de dureza. A este tipo de aparato le afecta seriamente la resiliencia tanto

como la dureza del material y ha sido suplantado por otros métodos. En el método Monotron, se

fuerza un penetrador dentro del material hasta una profundidad predeterminada y se toma la carga

necesaria como la medida indirecta de la dureza. Este es el inverso del método Rockwell en

principio, pero las cargas y las indentaciones son más pequeñas que las de este último. En el

péndulo de Herbert una esfera de acero o de joya de 1 mm, en reposo sobre la superficie que se

ensaya, actúa como apoyo o fiel de un péndulo compuesto de 4 kg con periodo de 10 segundos. La

oscilación del péndulo causa una indentación o huella de rodamiento en el material, y por el

comportamiento del péndulo se pueden determinar varios factores de la dureza, tales como la

tendencia al endurecimiento por el trabajo, que no son revelados por otros métodos.